下面将基于EDEM离散元仿真技术对散料输运系统中转运站常见问题进行以下分析:

1. 设备几何结构冲击点分析

2. 堵塞分析

3. 磨损分析

4. 跑偏分析

5. 扬尘分析

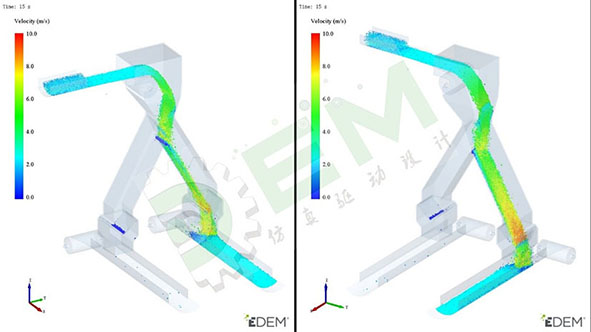

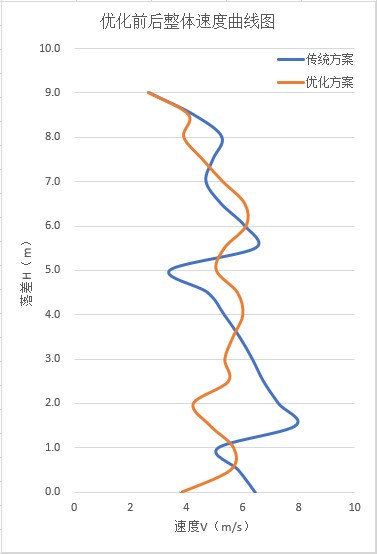

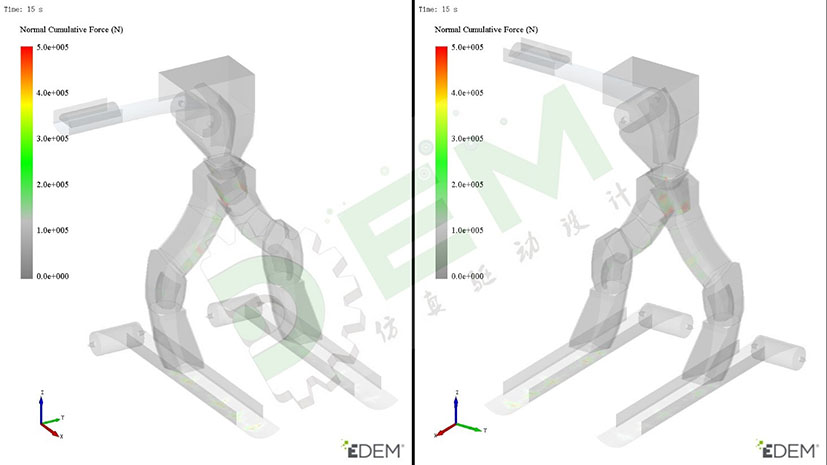

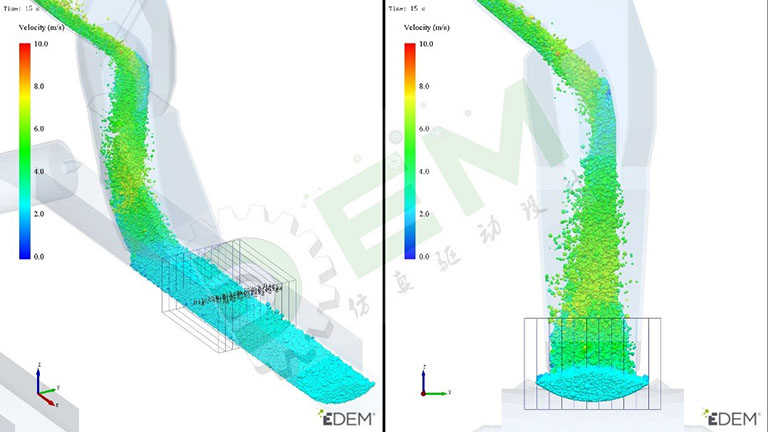

以下为原始方案及优化方案的整体效果仿真图:

原始方案的整体仿真效果图

优化方案的整体仿真效果图

问题分析

1. 设备几何结构冲击点分析

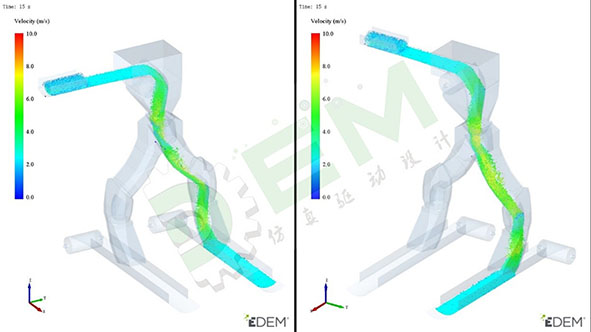

1.1 原始方案的冲击点和冲击角分析

1.2 优化方案的冲击点和冲击角分析

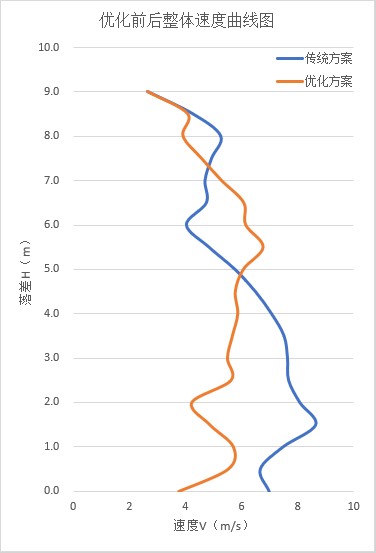

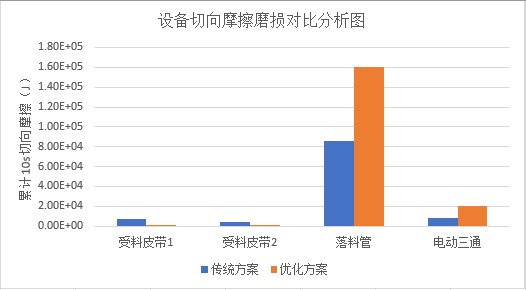

1.3 原始方案的整体速度分析图 1.4 优化方案的整体速度分析图

1.5 物料落入左侧皮带速度图 1.6 物料落入左侧皮带速度图

原始方案:

一共有4处比较明显的冲击点。物料冲击锁气器挡板的角度较大,且速度较快;物料速度最大值为8.5米/秒左右;最小值为4.0米/秒。有两处明显冲击减速。

优化方案:

一共有4处比较明显的冲击点。对冲击位置和角度均得到较好的改善;整体料流流动性得到了较好的控制,并保持在4-6米/秒之间。

2. 堵塞分析

分析结论:在传统方案中,整体料流速度较快,存在挂料的可能性较小。只是传统落料管采用“方形管”,对于较粘的物料时,直角边处可能存在挂料现象。

影响因素:

物料:含水率高,粘性大的粉末物料,对耐磨材料黏着性大;

衬板:物料冲击后受衬板表面摩擦力影响,速度减小,导致挂料、板结,甚至堵塞;

结构:冲击角度及冲击速度的影响,导致非冲刷区的挂料。

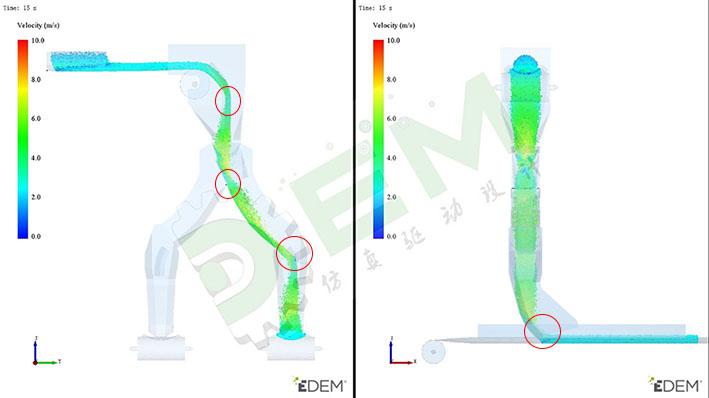

2.1 头部区域的物料速度着色对比(示例)

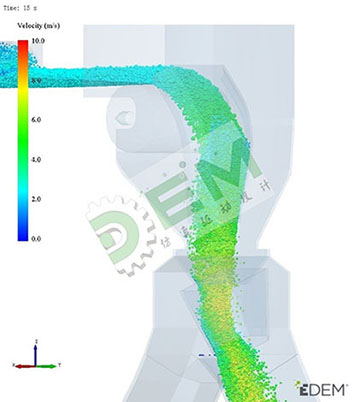

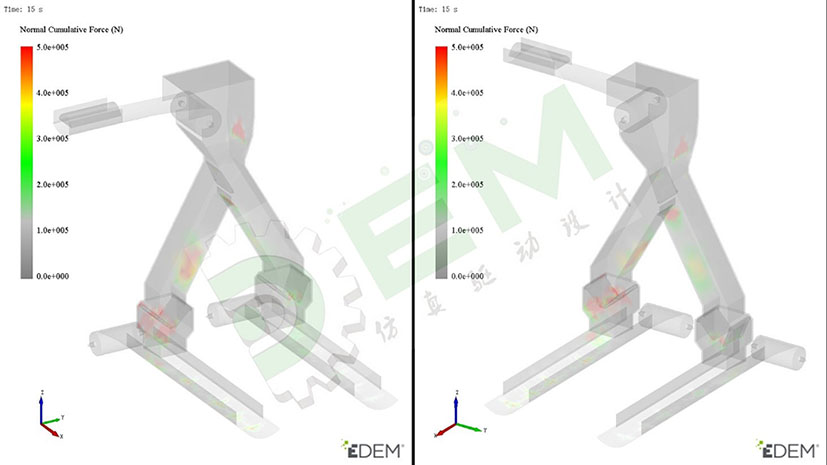

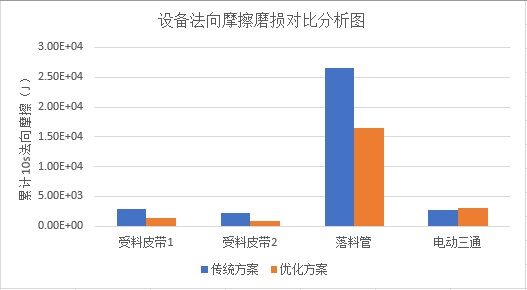

3. 磨损分析

分析结论:在传统方案中,物料主要对电动三通、右侧的三通底角、缓冲锁气器挡板以及皮带的磨损比较严重。然而,通过优化设备结构之后,通过控制速度,减少了对设备、受料皮带的磨损。

影响因素:

物料:密度大、体积大的块状物料,对耐磨材料冲击动能大;

衬板:设备的耐冲击和耐磨。直接与衬板的使用寿命相关;

结构:冲击角度和冲击速度影响动能损失量、法向冲击和切向磨损转化量。

3.1 传统方案磨损情况分析(以法向累积力为例)

3.2 优化方案磨损情况分析(以法向累积力为例)

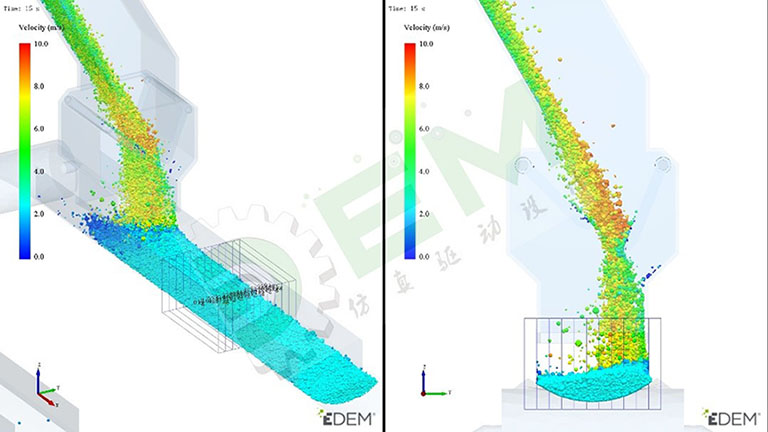

4. 跑偏分析

EDEM软件通过查看出料口截面或者利用软件质量分布传感器去分析物料在皮带上分布情况来进行跑偏分析。

4.1 传统方案的右侧出料处放大视图和料流截面

4.2 优化方案的右侧出料处放大视图和料流截面

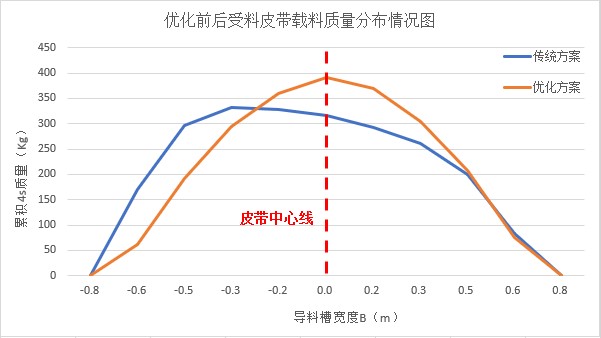

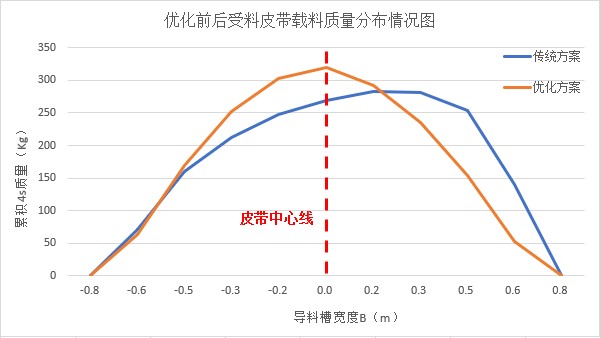

4.3 物料落至左侧皮带的质量分布情况

4.4 物料落至右侧皮带的质量分布情况

从料流截面分析:

以右侧出料口为例,在传统方案中,物料主要冲击到缓冲锁气器的右侧挡板,而几乎不冲击左侧挡板。由于料流的不稳定性,导致缓冲锁气器的挡板变动频繁。以此时刻为例,该物料主要落至受料点右侧。

从皮带受力分析:

物料冲击皮带机的方向与皮带的冲击角随着缓冲锁气器挡板的开口变化而变化,然而,其速度将近为7m/s,物料具有较大动能,对皮带的冲击的不均匀性更严重。

从质量分布图表分析:

优化方案的质量分布更为居中,且优化方案的冲击点和角度均比较小,有利于降低物料对皮带的磨损。

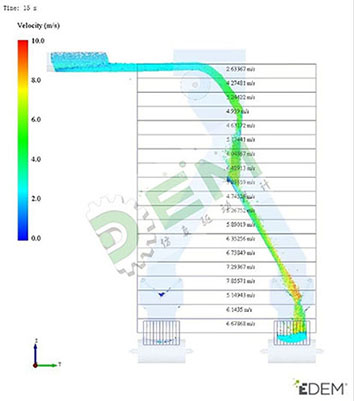

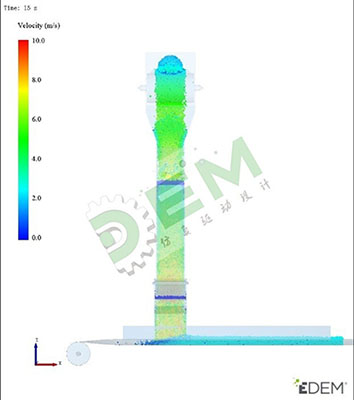

5. 扬尘分析

分析结论:优化前后方案对比,传统方案扬尘较为严重,且生成了较大的诱导风。在优化方案中,通过降低了各个冲击点的剧烈碰撞,并改善的物料流动性,有效地从源头上达到治理扬尘。

影响因素:

物料:含水率低的粉末物料,粒径越小,诱导风对其影响越大;

结构:冲击角较大、冲击速度过快、密封性差等导致料流分散,影响诱导风风量和风速。

5.1 原始方案与优化方案速度对比图