基于模拟仿真技术对破碎机结构的优化分析

17/07/2023

破碎机广泛应用于矿山、建材等领域,其主要功能是通过挤压和弯曲作用等方式,将开采的原矿石破碎成小块颗粒。

本文将基于模拟仿真技术,介绍对辊破、圆锥破、制砂机、反击破、重锤破、球磨机的结构优化,为提高砂石产线作业产能、优化出料级配和粒型、降低生产能耗提供参考和借鉴。

通过模拟仿真,分析辊轮转速、物料粒径、物料硬度、给料量、辊轮结构等对产量、级配、粒型、能耗的综合影响,并探究对辊破碎机中物料对设备的损伤,从而延长辊轮的使用寿命,提高作业安全性。

对辊压机的结构优化分析可以关注:

1. 辊轮的直径和宽度:辊轮的直径和宽度影响着辊破碎机的破碎能力。通常来说,辊轮直径越大,破碎能力越强,但是同时也会增加设备的功耗和成本。辊轮宽度的增加可以增加辊轮的破碎面积,提高破碎效率,但也会增加设备的体积和成本。

2. 辊轮间的间隙大小:辊轮间的间隙大小直接影响着辊破碎机的破碎效率和粒度控制。通常来说,辊轮间的间隙越小,破碎效率越高,但同时也容易导致过度破碎和维护困难,还会加大对辊轮的卡死几率和磨损。辊轮间的间隙越大,可以减少破碎能耗和维护成本,但是也可能导致破碎效率降低和粒度不稳定。

3. 辊轮表面凸起齿轮的形状和大小:辊轮表面凸起齿轮的形状和大小是影响破碎机破碎效率和能力的重要参数。凸起齿轮的形状和大小会影响到破碎物料的进料和破碎效果,辊轮表面凸起齿轮的形状和大小不合适可能导致过度破碎、能耗过高和设备寿命缩短,因此需要在设计中进行合理的选择和优化。

4. 入/出料口的位置和大小:入/出料口的大小和位置直接影响着辊破碎机的生产能力和破碎效率。通常来说,入/出料口的大小应该与生产需求相适应,过小会导致生产能力降低,过大会增加设备成本。入/出料口的位置应该使得物料均匀分布在辊轮上,避免偏心破碎和过度磨损。

针对圆锥破碎机的结构优化通常会关注以下几点:

1. 料层厚度:不同的料层厚度对碎石机的破碎效果和生产效率都会产生影响。过厚的料层可能会降低出料率,而过薄的料层则可能导致圆锥破碎机受到过度磨损,降低其寿命,同时料层过薄导致可破碎的物料变少相当于减小了破碎效率。

2. 动锥摆速:一般来说,动锥摆速越快,破碎效果就越好,但同时也会增加能耗和磨损。

3. 动锥摆动行程:动锥摆动行程是指圆锥破碎机中动锥从一个极点到另一个极点的距离。不同的动锥摆动行程会对破碎机的破碎效果和出料率产生不同的影响。随着动锥摆动行程的增加,产量相应减小;小颗粒的质量占比相应增大,破碎效率提高。破碎功率和衬板磨损均随着摆动行程的增大而增大。

4. 破碎腔啮角:不同的啮角角度会产生不同的破碎效果和能耗。一般来说,啮角过大,矿石在破碎腔内容易打滑,使产量降低;啮角过小,破碎腔过小,容纳的矿石量相对减小,也会导致产量降低。因此,在实际应用中需要根据待破碎物料的特性进行调整。

针对制砂机的结构优化分析通常会关注:

1. 破碎腔及转子结构:破碎腔及转子结构是制砂机中最关键的部分,其结构的不同会直接影响到破碎效果和生产效率。不同的破碎腔和转子结构适用于不同的材料和破碎要求。物料在破碎腔由涡流现象形成料层,实现料打料,可以有效减小破碎腔壁磨损、提高破碎效率。

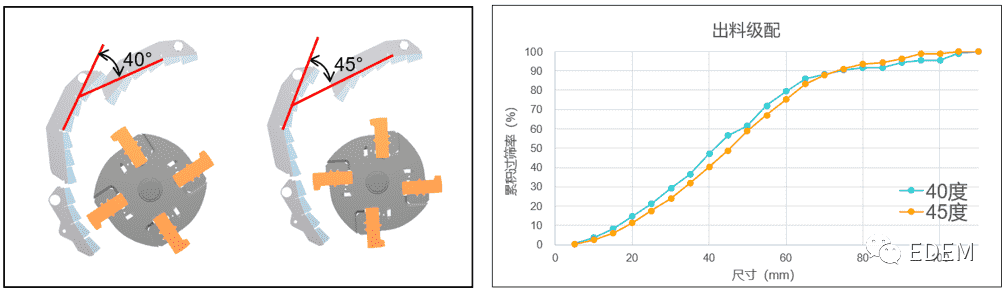

2. 导料板角度:导料板角度是指制砂机中导料板与转子之间的夹角。通过调整导料板角度,可以改变材料在破碎腔内的运动轨迹,从而影响破碎效果。合适的导料板角度可以提高破碎效率和破碎质量,但不当的调整可能导致设备磨损和能耗增加。

3. 抛头安装角:抛头安装角是指制砂机中抛头与转子之间的夹角。不同的抛头安装角会对砂子的形状和粒度产生不同的影响。一般来说,抛头安装角越小,砂子的粒度越细,但也会影响破碎效率和出料率。

针对反击式破碎机的结构优化分析通常会关注:

1. 给料量:给料量较小时,破碎腔内部物料少,物料与板锤和反击板能以最大速度撞击,破碎效果较好;随着给料量增大,物料间存在碰撞,导致碰撞能量损失,破碎效率下降;随着给料量的继续增大,物料与物料、物料与设备的碰撞反弹次数增多,破碎效率进一步提高;当给料量达到一定值时,有些物料只与物料碰撞或者与设备碰撞机会减小,导致其获得的能量少,整体破碎效果有所下降。

2. 转子转速:不同的转子转速对破碎效果和生产效率都会产生影响。一般来说,转子转速越快,破碎效果越好,但同时也会增加能耗和磨损。

3. 转子结构:转子结构是反击式破碎机中最关键的部分,其主要组成成分为板锤、旋转轴等,其结构的不同会直接影响到破碎效果和生产效率。不同的转子结构会对颗粒的形状和粒度产生不同的影响。

4. 反击板夹角:反击板夹角是指反击式破碎机中反击板与转子之间的夹角。通常来讲反击板夹角越小,颗粒的粒度越细,但是这也会相对应增加反击板数量从而增加成本。

基于模拟仿真分析锤头结构、转子转速、物料种类等对破碎机产量、破碎效果以及能耗的综合影响,提出优化措施如调整转子转速、优化锤头结构、改进重锤悬挂方式、增加破碎室隔板数量等,以提高破碎效率和减少设备损伤。

针对重锤式破碎机的结构优化分析通常会关注:

1. 转子转速:在重锤式破碎机分析中,转子转速合理性验证分析是非常重要的。过高的转速会产生过大的离心力,导致锤头偏心,增加破碎难度,而过低的转速则会导致效率低下,破碎质量不高。因此,需要通过仿真模拟来确定最佳转速。在分析过程中,需要考虑转子的结构、质量、材料等因素对转速的影响,以及不同物料的破碎特性对转速的影响,从而确定最佳转速。

2. 锤头结构:锤头是重锤式破碎机中非常重要的组成部分,其形状和质量对破碎效率和质量有着很大的影响。合理的锤头形状应该能够提供足够的冲击力和破碎力,同时也要考虑到锤头的耐磨性和使用寿命。在分析过程中,需要考虑锤头的材料、尺寸、形状等因素对破碎效果的影响,并通过仿真模拟验证来确定最佳的锤头形状。

通过对球磨机运行状态进行模拟仿真,考虑料球比、钢球直径、筒体转速、衬板型式、篦板间距等对研磨效果、设备能耗、部件磨损、振动噪声的综合影响。

1. 磨机转速:一般来说,较高的转速可以提高磨料的研磨效率,但同时也会增加能耗和磨损。

2. 研磨介质直径:介质直径越小,介质与物料的接触面积就越大,互相碰撞的次数也会变多,研磨效率变高,但同时也会影响磨料的流动性。

3. 料球比:不同的料球比对磨料的研磨效果和生产效率都会产生影响。较高的料球比可以提高研磨效率,但也会增加能耗和磨损。

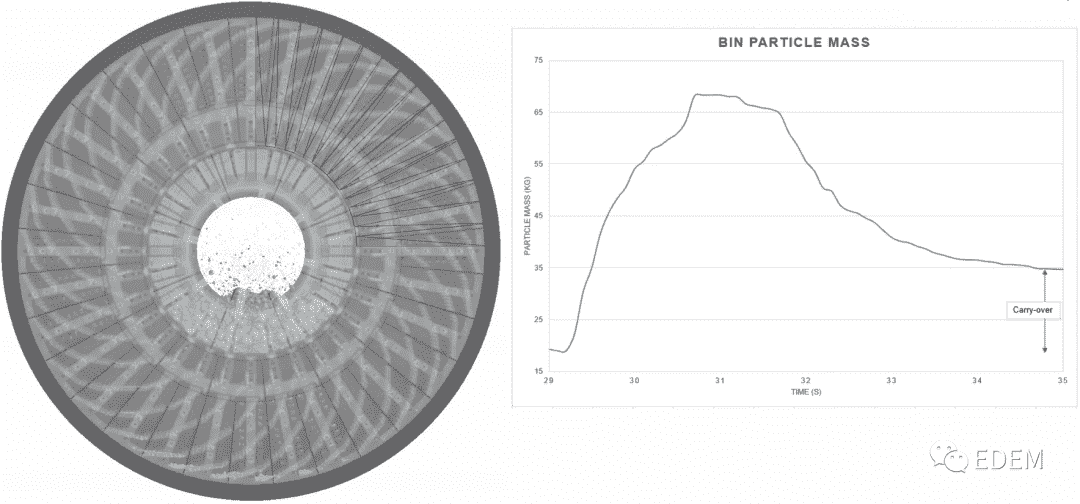

4. 衬板型式:优化衬板结构和衬板布局,能够延长球磨机的使用寿命。

5. 篦板型式和间距:不同的篦板型式和间距对磨料的研磨效果和出料效率都会产生影响。

6. 筒体容积:不同的筒体容积对磨料的研磨效果和生产效率都会产生影响。一般来说,较大的筒体容积可以提高研磨效率,但同时也会增加能耗和磨损。

基于模拟仿真技术设计的砂石生产线,将离散元、有限元、多体动力学、流体力学等多学科知识加以整合,在砂石骨料产线开辟出一条以技术应用优化流程的道路。

利用模拟仿真技术推进改造传统破碎机械设备,升级传统生产方式,实现产线的溯源化管理,保证砂石生产线经济、高效、安全地生产运行,提升砂石骨料产线产出物的质量,从而实现减员增效、提质增产和节能降耗的目标。

本文将基于模拟仿真技术,介绍对辊破、圆锥破、制砂机、反击破、重锤破、球磨机的结构优化,为提高砂石产线作业产能、优化出料级配和粒型、降低生产能耗提供参考和借鉴。

对辊破碎机

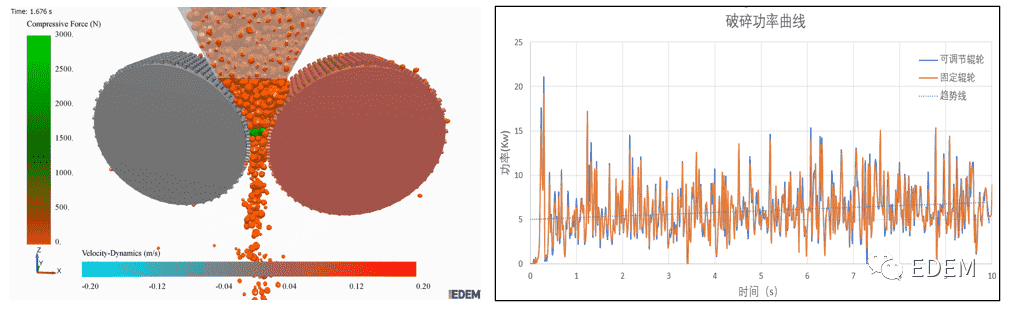

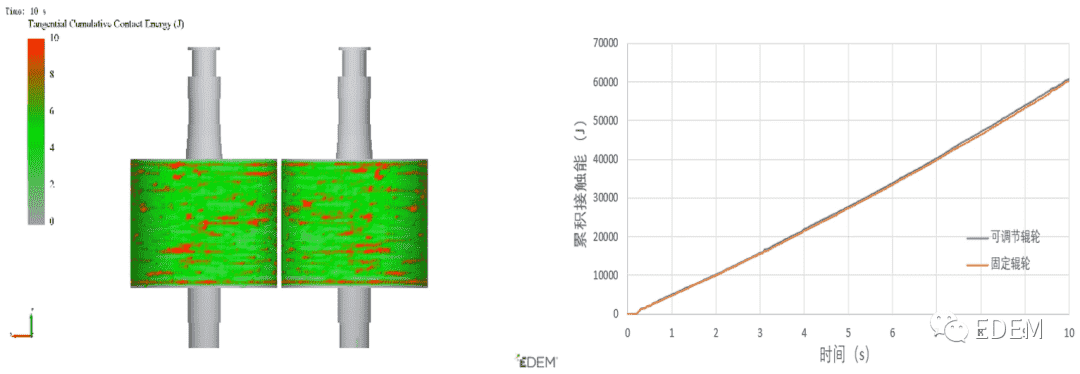

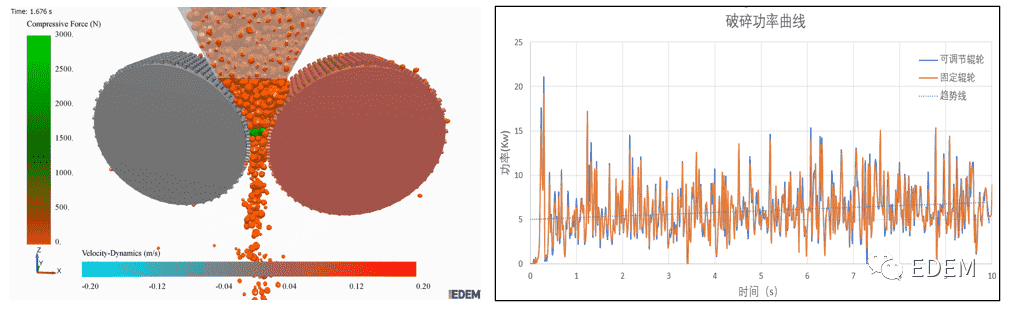

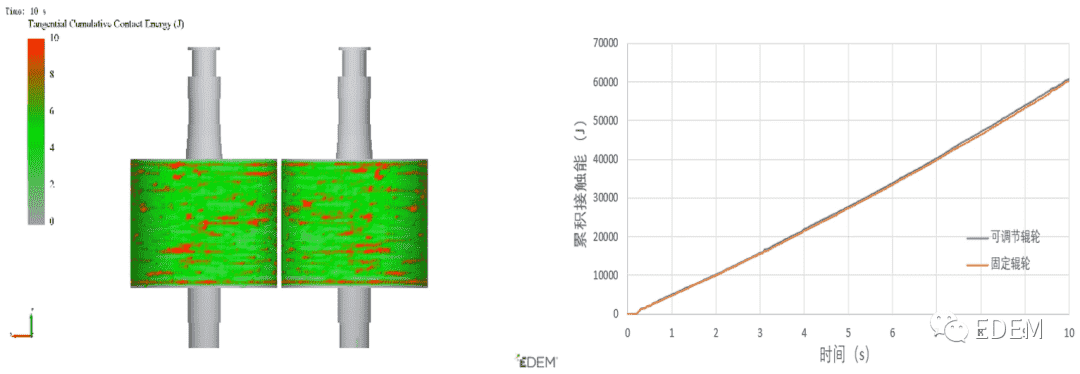

对辊破碎机主要靠辊轮的摩擦和碾压来破碎物料,提高辊轮速度,适当减小物料进给量,能够提升破碎效率和产量,一些粗糙、尖锐的物料在被辊破碎时会严重损伤辊轮表面,同时长时间的破碎也会造成辊轮的磨损和变形。通过模拟仿真,分析辊轮转速、物料粒径、物料硬度、给料量、辊轮结构等对产量、级配、粒型、能耗的综合影响,并探究对辊破碎机中物料对设备的损伤,从而延长辊轮的使用寿命,提高作业安全性。

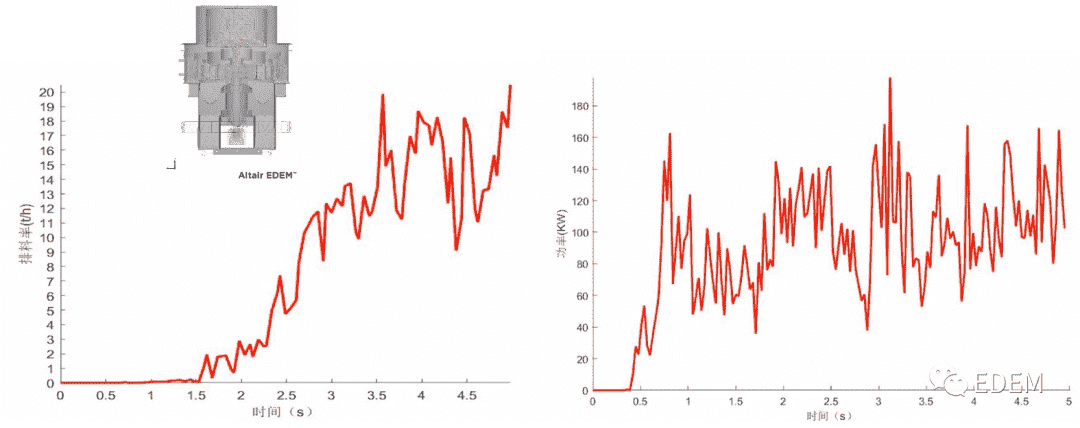

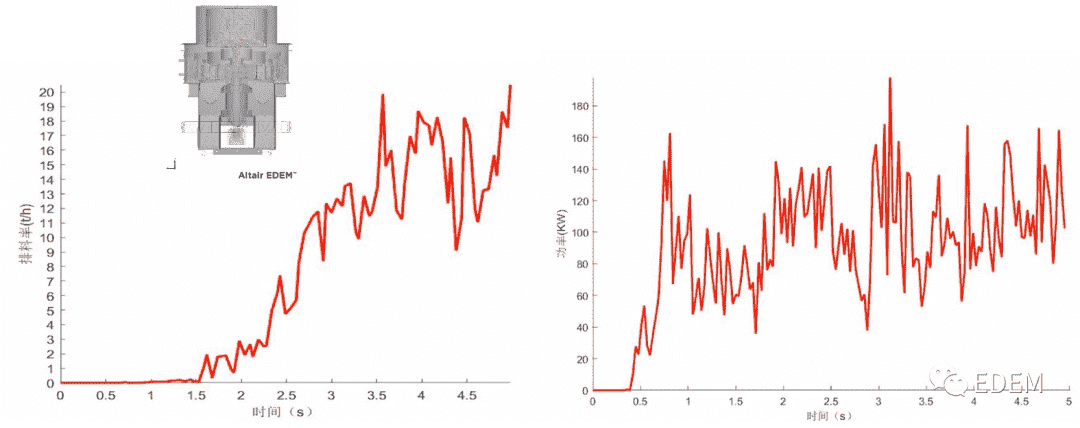

通过模拟仿真分析辊压机设备能耗

对辊压机的结构优化分析可以关注:

1. 辊轮的直径和宽度:辊轮的直径和宽度影响着辊破碎机的破碎能力。通常来说,辊轮直径越大,破碎能力越强,但是同时也会增加设备的功耗和成本。辊轮宽度的增加可以增加辊轮的破碎面积,提高破碎效率,但也会增加设备的体积和成本。

2. 辊轮间的间隙大小:辊轮间的间隙大小直接影响着辊破碎机的破碎效率和粒度控制。通常来说,辊轮间的间隙越小,破碎效率越高,但同时也容易导致过度破碎和维护困难,还会加大对辊轮的卡死几率和磨损。辊轮间的间隙越大,可以减少破碎能耗和维护成本,但是也可能导致破碎效率降低和粒度不稳定。

3. 辊轮表面凸起齿轮的形状和大小:辊轮表面凸起齿轮的形状和大小是影响破碎机破碎效率和能力的重要参数。凸起齿轮的形状和大小会影响到破碎物料的进料和破碎效果,辊轮表面凸起齿轮的形状和大小不合适可能导致过度破碎、能耗过高和设备寿命缩短,因此需要在设计中进行合理的选择和优化。

4. 入/出料口的位置和大小:入/出料口的大小和位置直接影响着辊破碎机的生产能力和破碎效率。通常来说,入/出料口的大小应该与生产需求相适应,过小会导致生产能力降低,过大会增加设备成本。入/出料口的位置应该使得物料均匀分布在辊轮上,避免偏心破碎和过度磨损。

分析辊面磨损情况

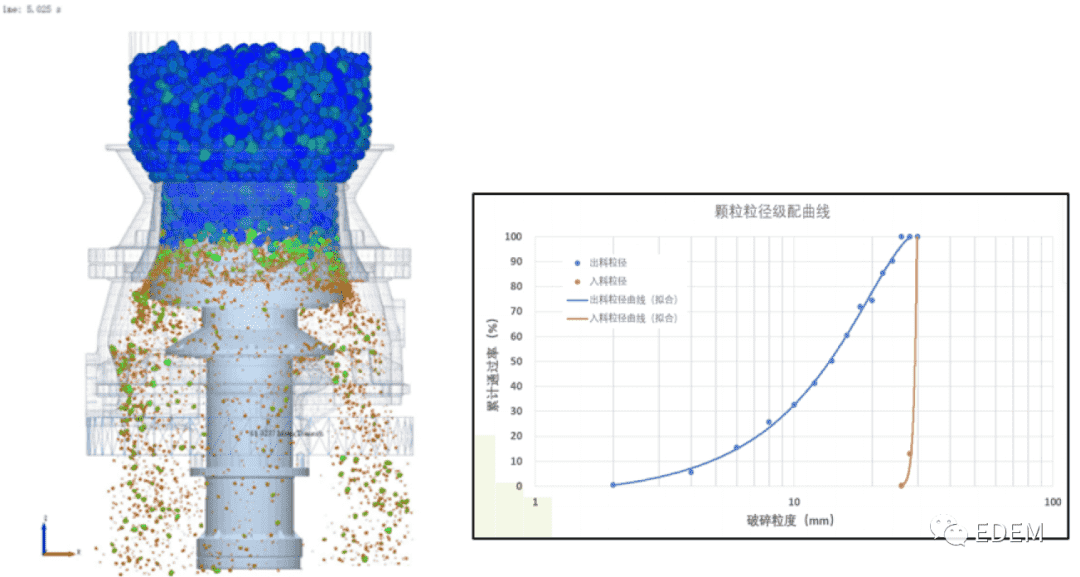

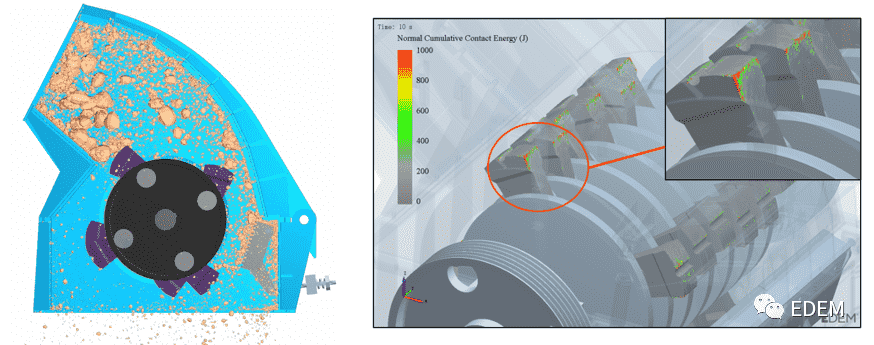

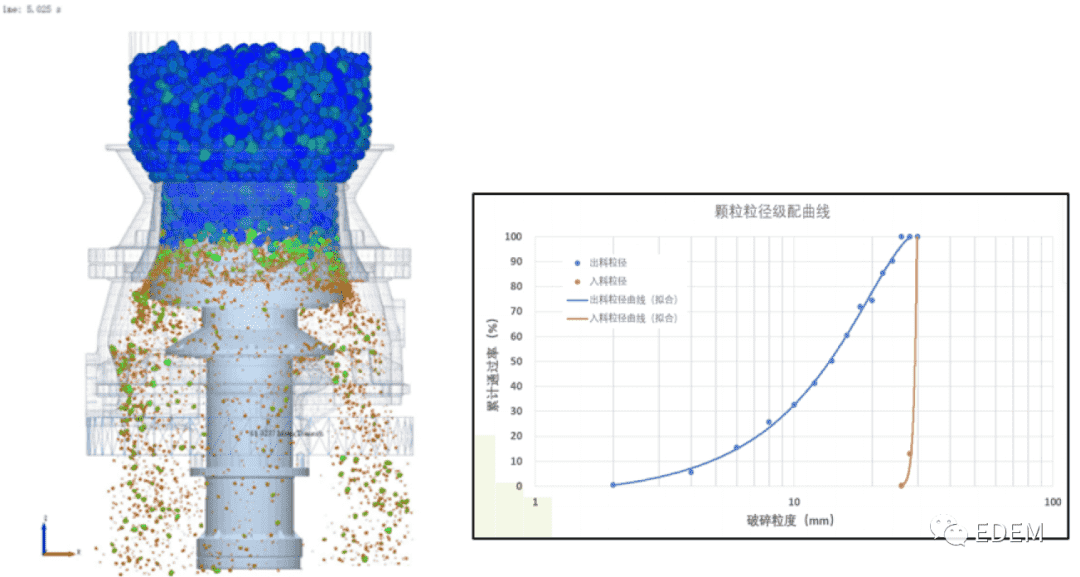

圆锥破碎机

通过仿真分析圆锥破的出料级配

针对圆锥破碎机的结构优化通常会关注以下几点:

1. 料层厚度:不同的料层厚度对碎石机的破碎效果和生产效率都会产生影响。过厚的料层可能会降低出料率,而过薄的料层则可能导致圆锥破碎机受到过度磨损,降低其寿命,同时料层过薄导致可破碎的物料变少相当于减小了破碎效率。

2. 动锥摆速:一般来说,动锥摆速越快,破碎效果就越好,但同时也会增加能耗和磨损。

3. 动锥摆动行程:动锥摆动行程是指圆锥破碎机中动锥从一个极点到另一个极点的距离。不同的动锥摆动行程会对破碎机的破碎效果和出料率产生不同的影响。随着动锥摆动行程的增加,产量相应减小;小颗粒的质量占比相应增大,破碎效率提高。破碎功率和衬板磨损均随着摆动行程的增大而增大。

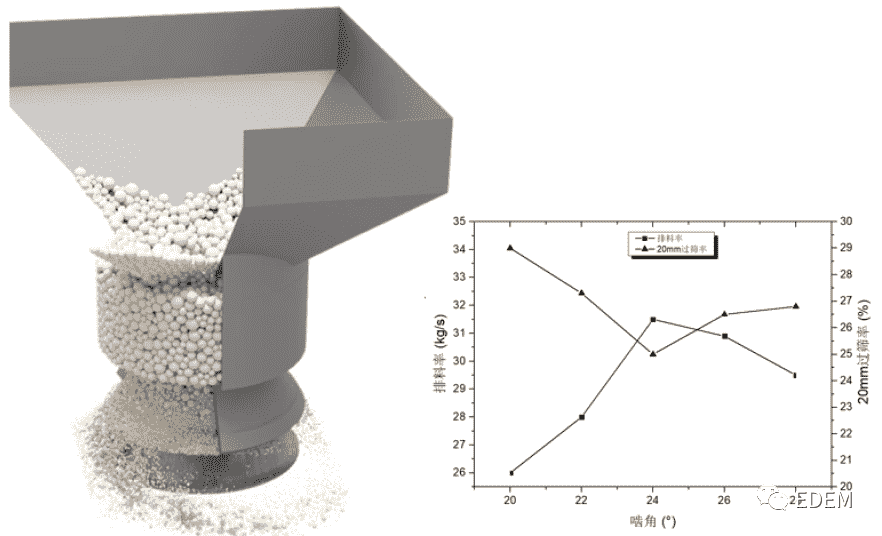

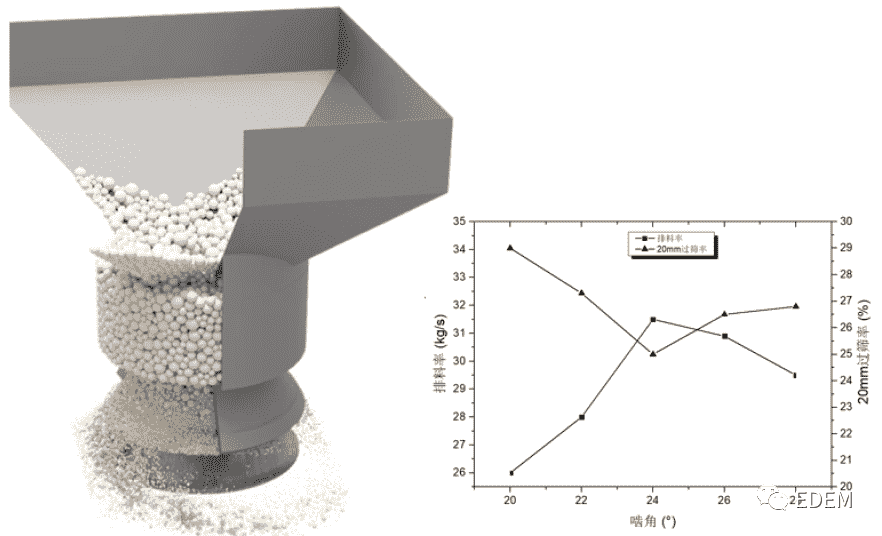

4. 破碎腔啮角:不同的啮角角度会产生不同的破碎效果和能耗。一般来说,啮角过大,矿石在破碎腔内容易打滑,使产量降低;啮角过小,破碎腔过小,容纳的矿石量相对减小,也会导致产量降低。因此,在实际应用中需要根据待破碎物料的特性进行调整。

分析破碎腔啮角对产量和级配的综合影响

制砂机

制砂机其主要作用是通过高速旋转的转子将原料进行破碎和塑形,从而生产出所需粒度的砂子。通过对制砂机模拟仿真,分析破碎腔结构、转子结构、导料板角度、抛头安装角等因素对制砂产量、制砂效果、制砂能耗以及设备寿命的综合影响,为优化制砂机结构提供依据,从而实现从源头的增产、提质和降耗。

通过仿真分析制砂机产量和设备能耗

针对制砂机的结构优化分析通常会关注:

1. 破碎腔及转子结构:破碎腔及转子结构是制砂机中最关键的部分,其结构的不同会直接影响到破碎效果和生产效率。不同的破碎腔和转子结构适用于不同的材料和破碎要求。物料在破碎腔由涡流现象形成料层,实现料打料,可以有效减小破碎腔壁磨损、提高破碎效率。

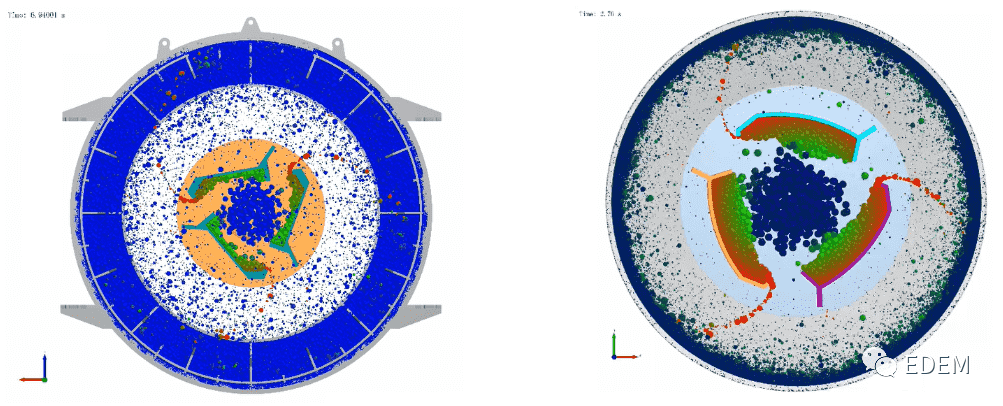

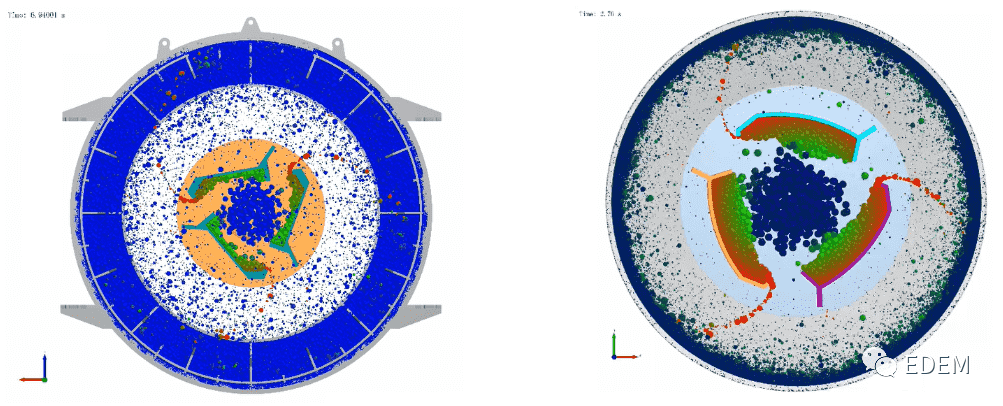

对比不同破碎腔及转子结构的制砂效果

2. 导料板角度:导料板角度是指制砂机中导料板与转子之间的夹角。通过调整导料板角度,可以改变材料在破碎腔内的运动轨迹,从而影响破碎效果。合适的导料板角度可以提高破碎效率和破碎质量,但不当的调整可能导致设备磨损和能耗增加。

3. 抛头安装角:抛头安装角是指制砂机中抛头与转子之间的夹角。不同的抛头安装角会对砂子的形状和粒度产生不同的影响。一般来说,抛头安装角越小,砂子的粒度越细,但也会影响破碎效率和出料率。

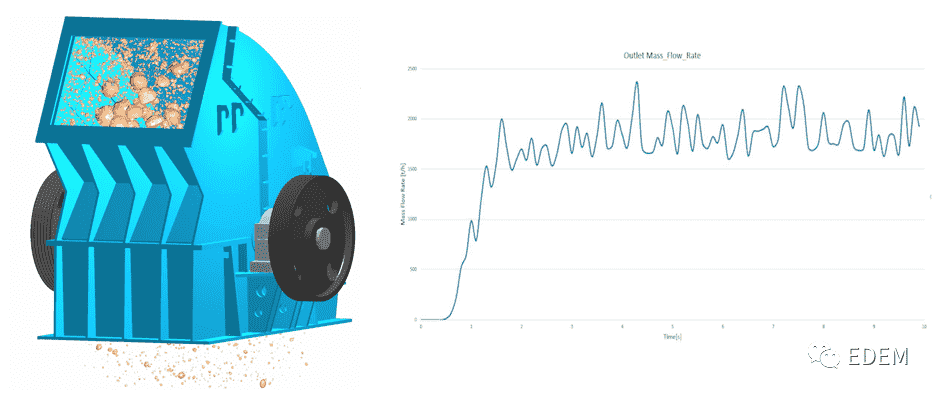

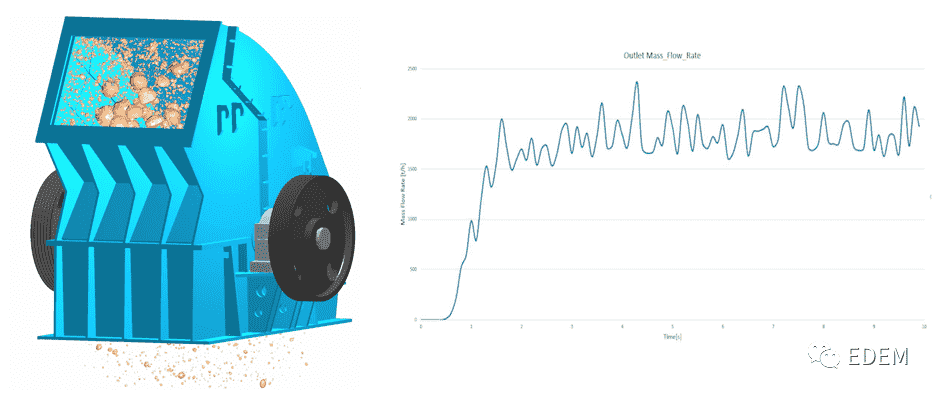

反击式破碎机

反击式破碎机主要用于破碎中等硬度及以下的各种物料。基于模拟仿真分析给料量、转子转速、转子结构、反击板夹角等对产量和级配的综合影响,并对不同结构的破碎效果进行对比分析。

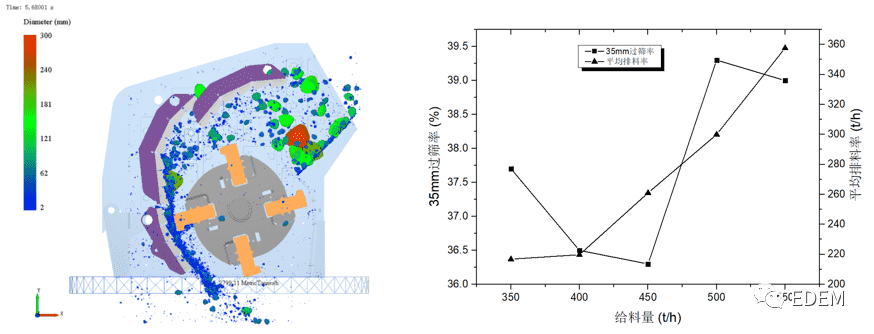

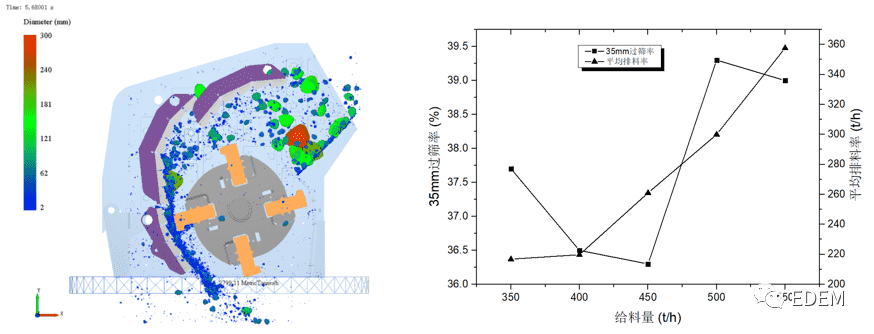

分析给料量对反击破产量和级配的综合影响

针对反击式破碎机的结构优化分析通常会关注:

1. 给料量:给料量较小时,破碎腔内部物料少,物料与板锤和反击板能以最大速度撞击,破碎效果较好;随着给料量增大,物料间存在碰撞,导致碰撞能量损失,破碎效率下降;随着给料量的继续增大,物料与物料、物料与设备的碰撞反弹次数增多,破碎效率进一步提高;当给料量达到一定值时,有些物料只与物料碰撞或者与设备碰撞机会减小,导致其获得的能量少,整体破碎效果有所下降。

2. 转子转速:不同的转子转速对破碎效果和生产效率都会产生影响。一般来说,转子转速越快,破碎效果越好,但同时也会增加能耗和磨损。

3. 转子结构:转子结构是反击式破碎机中最关键的部分,其主要组成成分为板锤、旋转轴等,其结构的不同会直接影响到破碎效果和生产效率。不同的转子结构会对颗粒的形状和粒度产生不同的影响。

4. 反击板夹角:反击板夹角是指反击式破碎机中反击板与转子之间的夹角。通常来讲反击板夹角越小,颗粒的粒度越细,但是这也会相对应增加反击板数量从而增加成本。

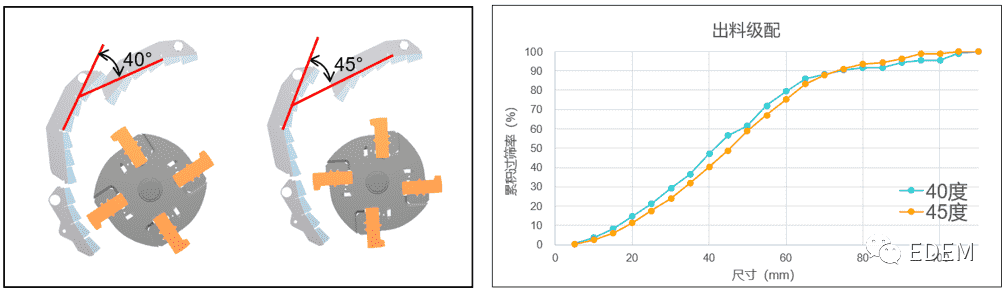

通过仿真对比不同反击板夹角的破碎效果

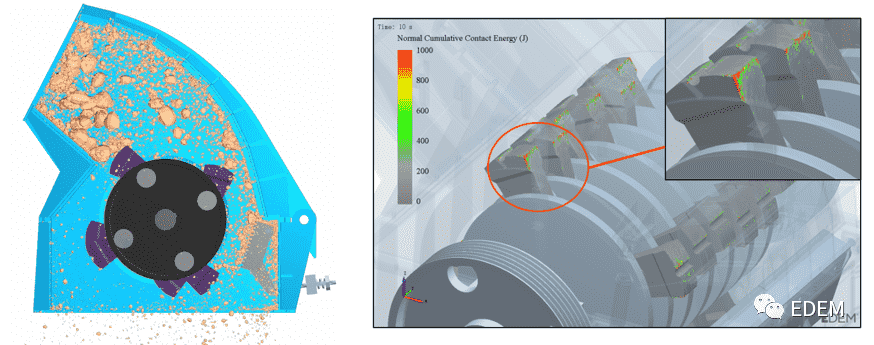

重锤式破碎机

重锤式破碎机的破碎效率取决于重锤的质量、重锤落下速度、重锤击中物料的角度以及物料体积、形状等因素。基于模拟仿真分析锤头结构、转子转速、物料种类等对破碎机产量、破碎效果以及能耗的综合影响,提出优化措施如调整转子转速、优化锤头结构、改进重锤悬挂方式、增加破碎室隔板数量等,以提高破碎效率和减少设备损伤。

通过模拟仿真分析提升重锤破产量

针对重锤式破碎机的结构优化分析通常会关注:

1. 转子转速:在重锤式破碎机分析中,转子转速合理性验证分析是非常重要的。过高的转速会产生过大的离心力,导致锤头偏心,增加破碎难度,而过低的转速则会导致效率低下,破碎质量不高。因此,需要通过仿真模拟来确定最佳转速。在分析过程中,需要考虑转子的结构、质量、材料等因素对转速的影响,以及不同物料的破碎特性对转速的影响,从而确定最佳转速。

2. 锤头结构:锤头是重锤式破碎机中非常重要的组成部分,其形状和质量对破碎效率和质量有着很大的影响。合理的锤头形状应该能够提供足够的冲击力和破碎力,同时也要考虑到锤头的耐磨性和使用寿命。在分析过程中,需要考虑锤头的材料、尺寸、形状等因素对破碎效果的影响,并通过仿真模拟验证来确定最佳的锤头形状。

通过仿真分析重锤破锤头磨损情况

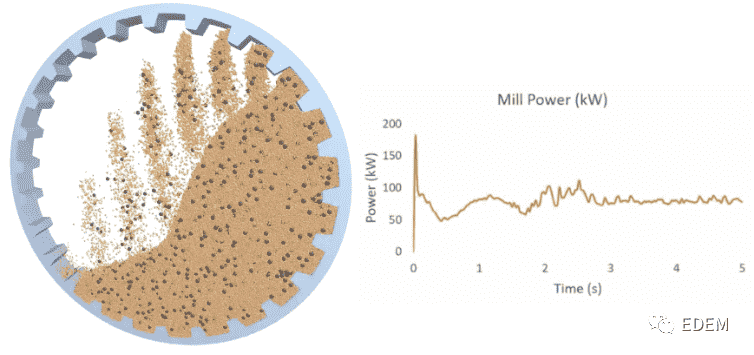

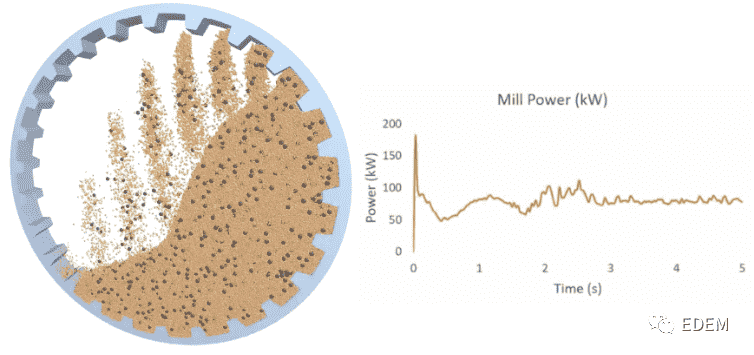

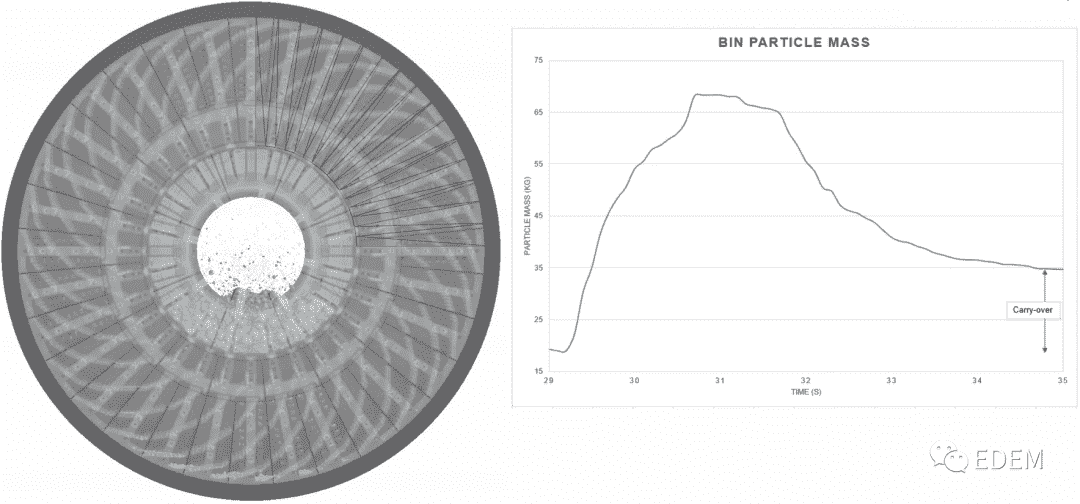

球磨机

通常是在其他破碎机破碎后,在转入球磨机中进行研磨。其主要作用是通过介质与磨料的摩擦和碰撞,将原料研磨成所需粒度的颗粒。通过对球磨机运行状态进行模拟仿真,考虑料球比、钢球直径、筒体转速、衬板型式、篦板间距等对研磨效果、设备能耗、部件磨损、振动噪声的综合影响。

通过仿真分析磨机设备能耗

针对球磨机的结构优化分析通常会关注:1. 磨机转速:一般来说,较高的转速可以提高磨料的研磨效率,但同时也会增加能耗和磨损。

2. 研磨介质直径:介质直径越小,介质与物料的接触面积就越大,互相碰撞的次数也会变多,研磨效率变高,但同时也会影响磨料的流动性。

3. 料球比:不同的料球比对磨料的研磨效果和生产效率都会产生影响。较高的料球比可以提高研磨效率,但也会增加能耗和磨损。

4. 衬板型式:优化衬板结构和衬板布局,能够延长球磨机的使用寿命。

5. 篦板型式和间距:不同的篦板型式和间距对磨料的研磨效果和出料效率都会产生影响。

6. 筒体容积:不同的筒体容积对磨料的研磨效果和生产效率都会产生影响。一般来说,较大的筒体容积可以提高研磨效率,但同时也会增加能耗和磨损。

通过仿真分析停留在叶片上的物料质量

总结

在双碳目标背景下,绿色低碳、节能降耗、生态修复、高效利用资源、变废为宝逐步成为砂石行业发展的必然要求。砂石矿山企业应当选用高效率低能耗的工艺技术和装备,加大力度推进高效节能砂石骨料生产线的应用;相关砂石装备企业应当提高技术研发水平,以高品质砂石装备应对市场需求。基于模拟仿真技术设计的砂石生产线,将离散元、有限元、多体动力学、流体力学等多学科知识加以整合,在砂石骨料产线开辟出一条以技术应用优化流程的道路。

利用模拟仿真技术推进改造传统破碎机械设备,升级传统生产方式,实现产线的溯源化管理,保证砂石生产线经济、高效、安全地生产运行,提升砂石骨料产线产出物的质量,从而实现减员增效、提质增产和节能降耗的目标。

上一篇:干货分享 旋回破碎机EDEM仿真分析报告

下一篇:电池辊压仿真分析