基于EDEM的煤矿连续开采装备仿真方案

在煤矿的开采作业中,设备的可靠性和耐用性会影响生产效率和安全性。如何提高开采效率并减少设备磨损,使得效益最大化和能耗最小化是开采设备设计中的关键挑战。

其中,截割头是开采设备与煤岩直接接触的关键部件,其设计对切割效率、设备磨损和整体开采效率有直接影响。

然而,传统方法很难精准预测截割头在动态作业中所受的载荷和应力分布。EDEM离散元仿真软件因此成为一种强有力的工具,帮助工程师在虚拟环境中优化设计,减少实际的试错成本。

研究方法

煤岩具有较为明显的离散特性,采用EDEM离散元方法对煤岩模型进行建模,能够直接模拟煤岩颗粒之间复杂的接触和相互作用,从而真实地刻画煤岩内部颗粒的微观力学行为。

相比之下,传统的连续介质力学方法往往难以准确地描述颗粒间的非线性和不连续性,因而在处理颗粒体系时可能存在一定的局限性。

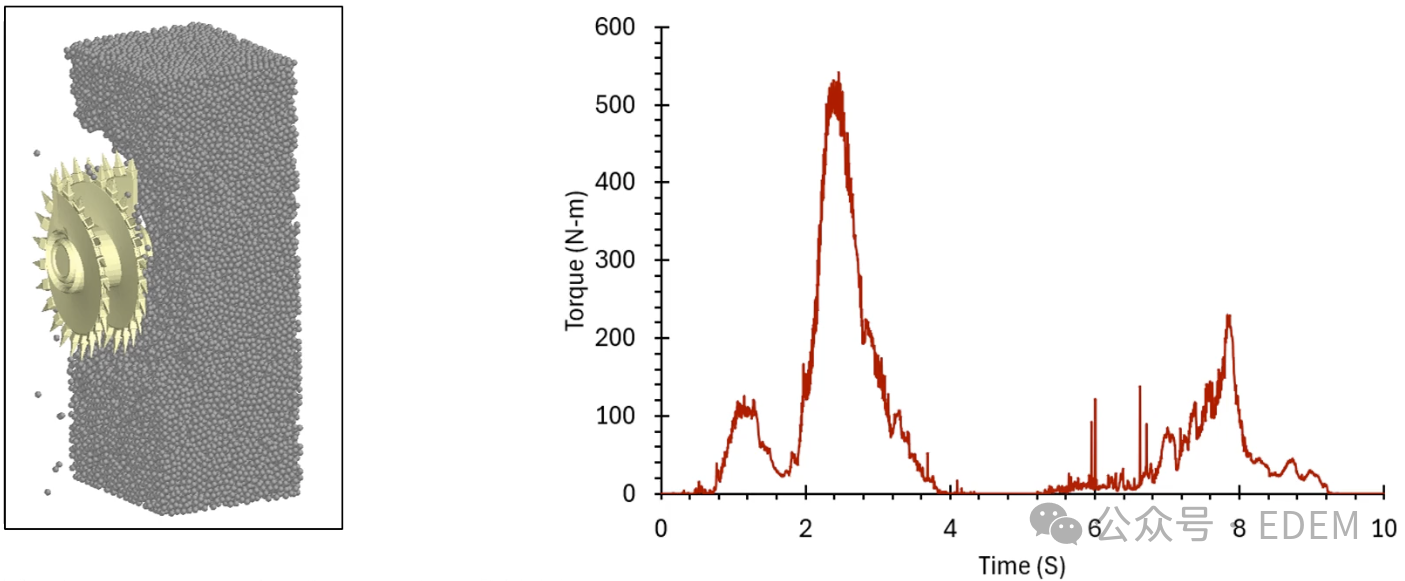

基于煤岩标定结果模拟设备开采作业过程,分析设备截割性能,其中包括:截割煤块的尺寸,截割头的磨损情况、应力分布以及采煤率和截割比能耗等,进而对截割头的截齿数量、叶片升角等进行优化设计。

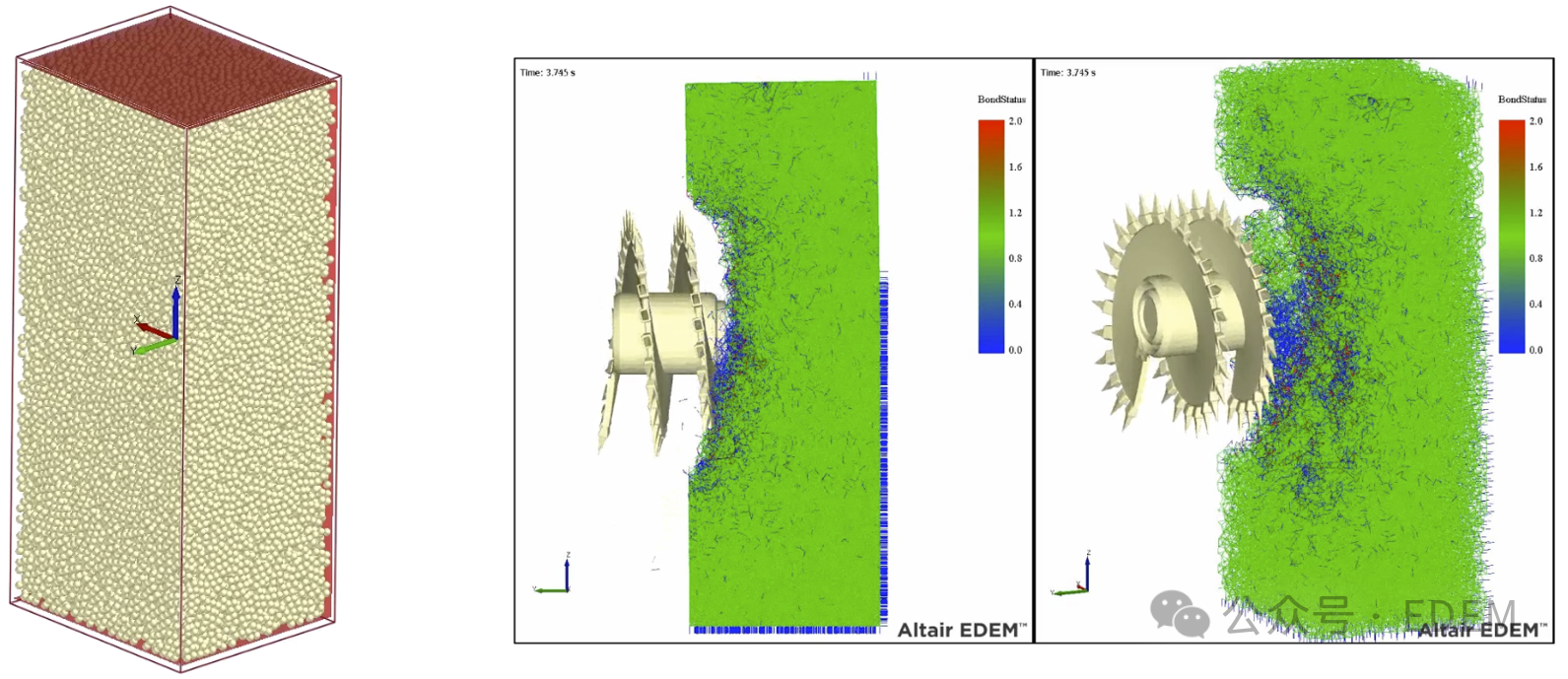

图1:EDEM煤岩层建模及开采过程仿真

-

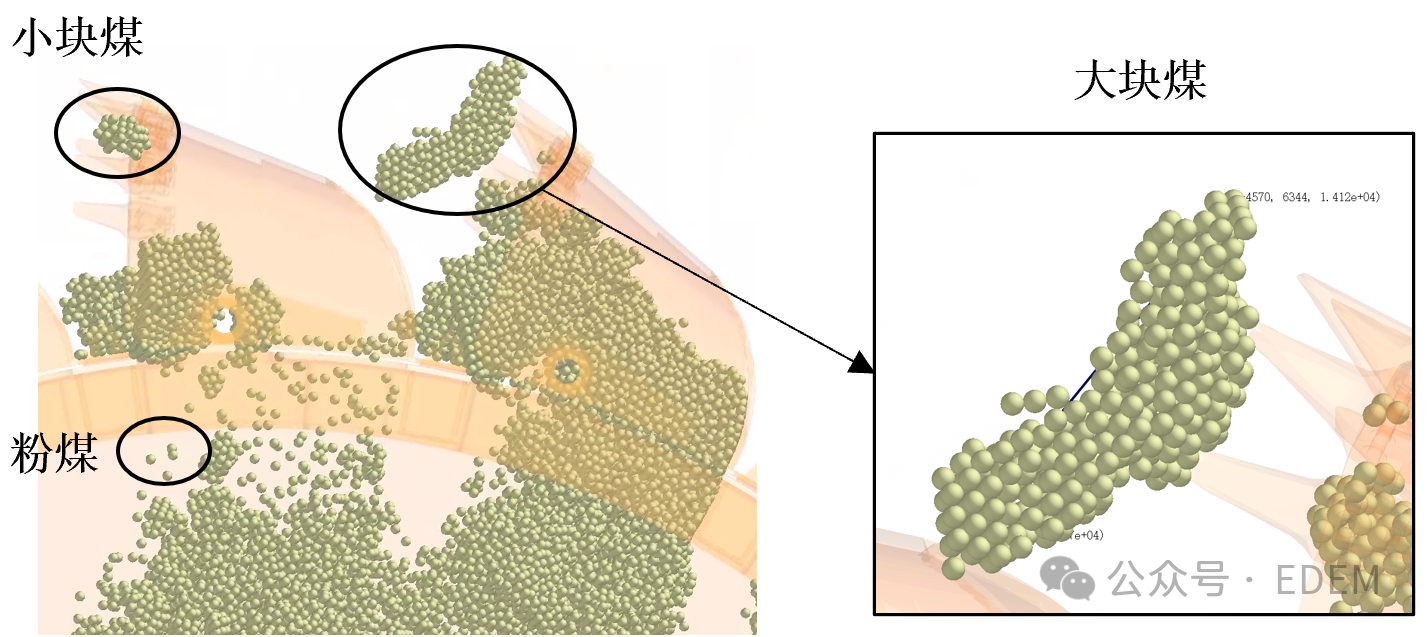

截割煤尺寸分析

图2:EDEM分析截割煤尺寸和形状

-

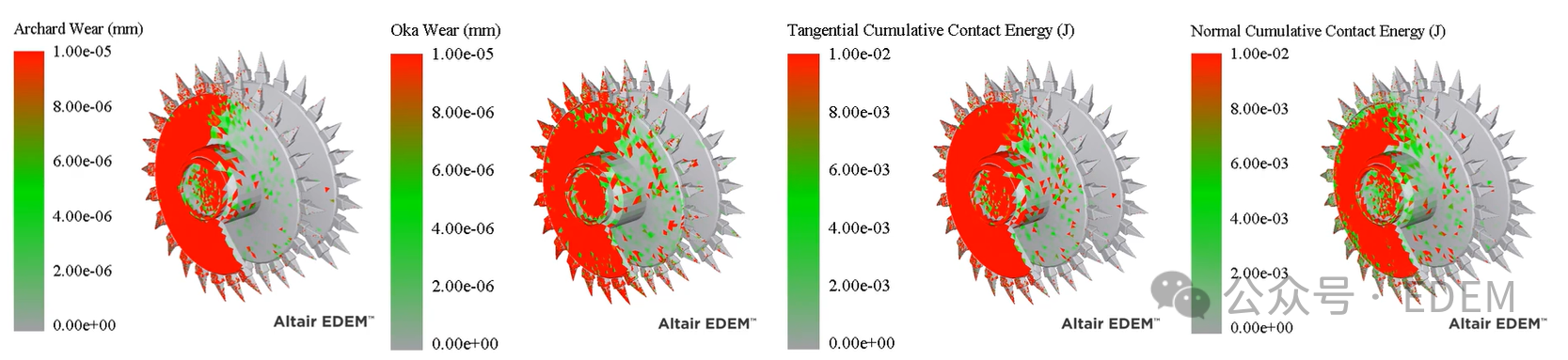

截割头磨损情况

基于仿真结果,以叶片渐变升角为优化设计方案,有效降低了螺旋叶片的磨损。

-

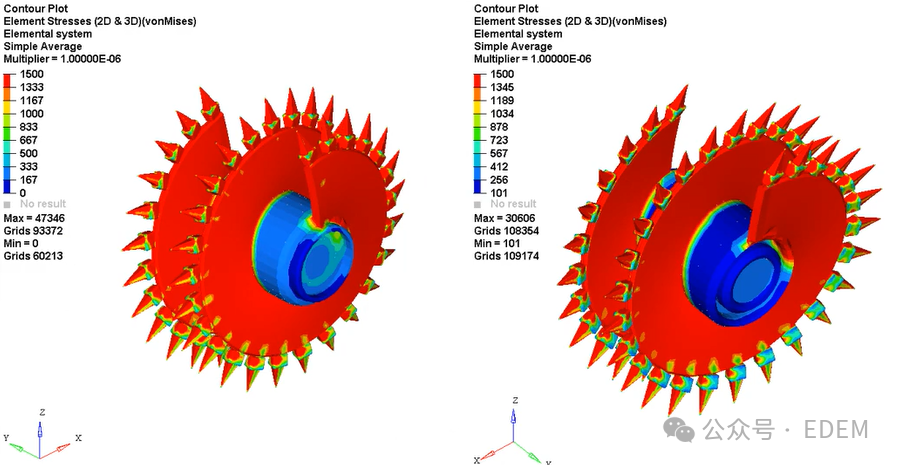

截割头应力分布

分析截割头应力分布有助于评估截割头在作业过程中可能会发生的材料疲劳、裂纹扩展或过早损坏,及时进行结构加固和优化增加设备的耐用性。

通过EDEM与OptiStruct耦合仿真能够获得截割材料时截割头由于切碎煤岩的流动和冲击而产生的高应力区域。这些高应力区域容易成为截割头的“薄弱点”,易发生材料疲劳,对整体结构的耐用性构成威胁。

如图所示,在滚筒和截齿上观察到最大米塞斯应力为1500Mpa。

基于仿真结果,可以通过调整截割头的几何形状(如增加过渡圆角)来减少应力集中,以提升截割头的抗冲击能力和使用寿命。

-

截割比能耗

截割比能耗是指单位体积物料切割过程中所需的能量,是衡量截割效率的重要指标。比能耗越低,意味着在相同的功率消耗下能够切割更多的煤体,表明截割头设计合理、切割效率高。

不同的截割头结构(如截齿布置、齿距、角度等)对能耗有显著影响。通过EDEM仿真对比不同结构的截割扭矩和切割煤量,从而找到能耗较低、效率较高的结构设计。

以在截割头端盘的侧面加上四个缩放比例为0.7倍的截齿呈混合式排列作为优化案例,分析其截割性能。得到结果:优化后截割扭矩增加了5.1%,生产率提高了13.6%,截割比能耗降低 15.0%。

图5:EDEM-FEA分析截割扭矩

1、基于EDEM的煤岩层建模,可以创建颗粒体物料空间环境,提供不同煤岩类型、分层、倾斜角和指定开采条件所需的能量数据信息;

↓↓更多推荐↓↓